উত্পাদনের জগতে, আমরা যে উপকরণগুলি বেছে নিই তা কার্যক্ষমতা এবং দীর্ঘায়ুতে সমস্ত পার্থক্য করতে পারে। এমন একটি উপাদান যা প্রাধান্য পেয়েছে তা হল মুক্তা নোডুলার ঢালাই আয়রন (এটি নমনীয় লোহা নামেও পরিচিত)।

পার্লিটিক নোডুলার কাস্ট আয়রন বোঝা

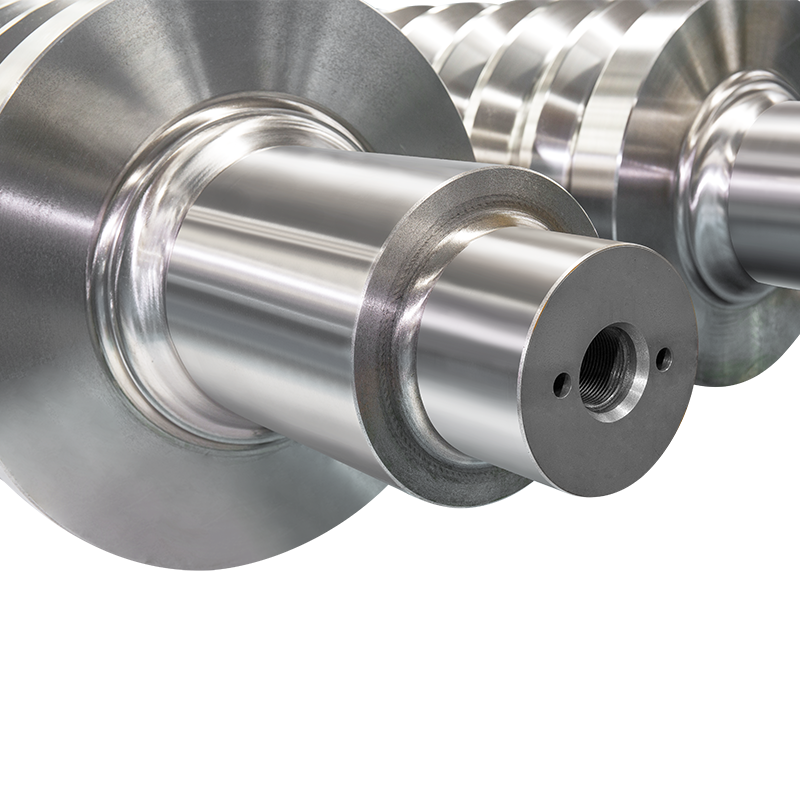

পার্লিটিক নোডুলার ঢালাই লোহাকে তার অনন্য মাইক্রোস্ট্রাকচার দ্বারা আলাদা করা হয়, যার মধ্যে মুক্তালাইটের একটি ম্যাট্রিক্সে ছড়িয়ে ছিটিয়ে থাকা গোলকীয় গ্রাফাইট নোডুলগুলি অন্তর্ভুক্ত রয়েছে। এই সংমিশ্রণটি চমৎকার প্রসার্য শক্তি এবং নমনীয়তা প্রদান করে, এটি উচ্চ পরিধান প্রতিরোধের এবং কঠোরতা প্রয়োজন এমন অ্যাপ্লিকেশনগুলির জন্য একটি আদর্শ পছন্দ করে তোলে। যাইহোক, এই রোলগুলির কর্মক্ষমতা উল্লেখযোগ্যভাবে তাদের alloying রচনা দ্বারা প্রভাবিত হতে পারে।

অ্যালোয়িং উপাদান এবং তাদের প্রভাব

পার্লিটিক নোডুলার ঢালাই আয়রনের প্রাথমিক অ্যালোয়িং উপাদানগুলির মধ্যে রয়েছে কার্বন, সিলিকন, ম্যাঙ্গানিজ, ক্রোমিয়াম এবং নিকেল, প্রতিটি সামগ্রিক কর্মক্ষমতাতে আলাদাভাবে অবদান রাখে।

কার্বন এবং সিলিকন: কার্বনের পরিমাণ সাধারণত 3% থেকে 4% পর্যন্ত থাকে, যখন সিলিকন 2% থেকে 3% পর্যন্ত বজায় থাকে। উচ্চতর কার্বন সামগ্রী গ্রাফাইট নোডুলস গঠন বাড়ায়, যা নমনীয়তা উন্নত করে। অন্যদিকে, সিলিকন একটি স্থিতিশীল পার্লিটিক ম্যাট্রিক্স গঠনের প্রচার করে, কঠোরতা এবং পরিধান প্রতিরোধ ক্ষমতা বাড়ায়।

ম্যাঙ্গানিজ: প্রায়শই 0.5% থেকে 1.5% এর মধ্যে যোগ করা হয়, ম্যাঙ্গানিজ একটি ডিঅক্সিডাইজার হিসাবে কাজ করে এবং মাইক্রোস্ট্রাকচারকে পরিমার্জিত করতে সহায়তা করে। উপাদানের পরিধানের প্রতিরোধ ক্ষমতা উন্নত করার সময় এটি শক্তি এবং দৃঢ়তা বাড়ায়। ম্যাঙ্গানিজের সঠিক ভারসাম্য গুরুত্বপূর্ণ কারণ অতিরিক্ত পরিমাণে ভঙ্গুরতা হতে পারে।

ক্রোমিয়াম এবং নিকেল: ক্রোমিয়াম (1.5% পর্যন্ত) এবং নিকেল (1.0% পর্যন্ত) কঠোরতা এবং পরিধান প্রতিরোধের উন্নতির জন্য অত্যন্ত গুরুত্বপূর্ণ। ক্রোমিয়াম পার্লাইট ম্যাট্রিক্সের কঠোরতা বাড়ায়, যখন নিকেল দৃঢ়তায় অবদান রাখে, যা উচ্চ-প্রভাব লোডের সাপেক্ষে রোলের জন্য গুরুত্বপূর্ণ।

কর্মক্ষমতা সুবিধা

অ্যালোয়িং কম্পোজিশন সরাসরি এর বিভিন্ন কর্মক্ষমতা মেট্রিক্সকে প্রভাবিত করে pearlitic nodular ঢালাই লোহা রোল :

পরিধান প্রতিরোধের: অপ্টিমাইজড অ্যালয় কম্পোজিশনের সাথে রোলগুলি পরিধানের হারকে উল্লেখযোগ্যভাবে কমাতে পারে, যার ফলে দীর্ঘ পরিষেবা জীবন হয় এবং ডাউনটাইম কমে যায়। উদাহরণস্বরূপ, ক্রোমিয়ামের সংযোজন ঘষিয়া তুলিয়া ফেলিতে সক্ষম অবস্থা সহ্য করার জন্য রোলের ক্ষমতা বাড়াতে পারে।

শক্তি এবং দৃঢ়তা: একটি ভাল-ভারসাম্যযুক্ত অ্যালোয়িং কম্পোজিশন নিশ্চিত করে যে রোলগুলি ব্যর্থ না হয়ে উচ্চ চাপ এবং ধাক্কা সহ্য করতে পারে। ইস্পাত উত্পাদনের মতো শিল্পগুলিতে এটি বিশেষভাবে গুরুত্বপূর্ণ, যেখানে রোলগুলি চরম অবস্থার শিকার হয়।

তাপীয় স্থিতিশীলতা: অ্যালোয়িং উপাদানগুলির সঠিক সংমিশ্রণ রোলগুলির তাপীয় স্থিতিশীলতাকে উন্নত করতে পারে, তাদের উন্নত তাপমাত্রায় কার্যকরভাবে সম্পাদন করতে দেয়, যা গরম ঘূর্ণায়মান প্রক্রিয়াগুলিতে অপরিহার্য।

পার্লিটিক নোডুলার ঢালাই লোহার সংমিশ্রণ উপাদান শিল্প অ্যাপ্লিকেশনগুলিতে ব্যবহৃত রোলের কার্যকারিতা বৈশিষ্ট্য নির্ধারণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। কার্বন, সিলিকন, ম্যাঙ্গানিজ, ক্রোমিয়াম এবং নিকেলের মতো উপাদানগুলিকে সাবধানে নির্বাচন এবং ভারসাম্যপূর্ণ করে, নির্মাতারা নির্দিষ্ট অপারেশনাল চাহিদা মেটাতে এই রোলের বৈশিষ্ট্যগুলিকে টেইলর করতে পারে। শিল্পের বিকাশ অব্যাহত থাকায়, পার্লিটিক নোডুলার ঢালাই আয়রন রোলগুলির কার্যক্ষমতা এবং দীর্ঘায়ু বৃদ্ধির জন্য অ্যালোয়িং কম্পোজিশনের জটিলতাগুলি বোঝা অপরিহার্য হবে, যা শেষ পর্যন্ত উত্পাদন প্রক্রিয়াগুলিতে উন্নত দক্ষতা এবং ব্যয়-কার্যকারিতার দিকে পরিচালিত করবে৷3