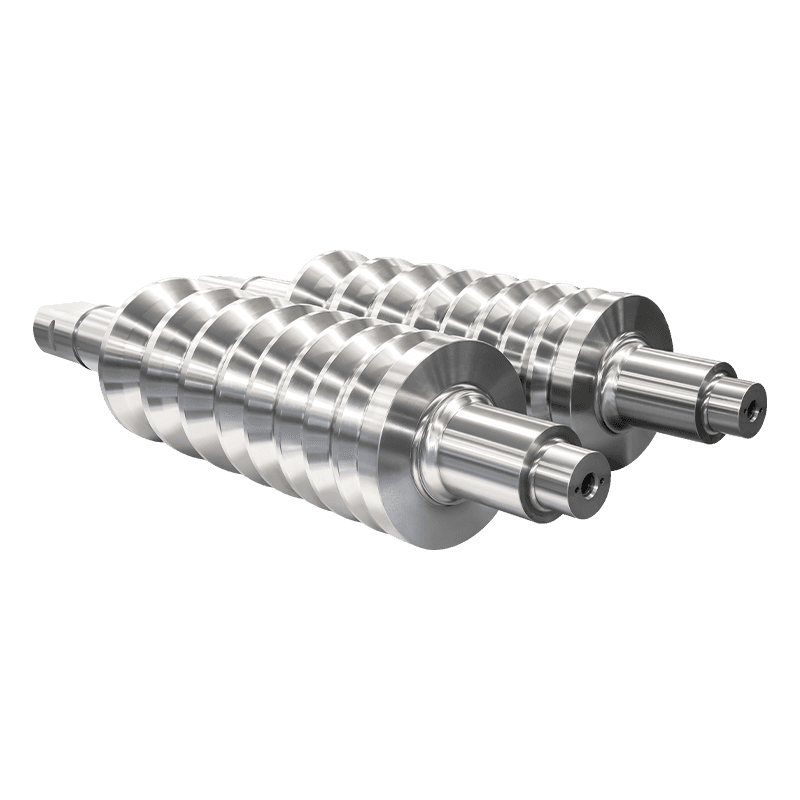

ধাতব উত্পাদনের উচ্চ-অংশীদার বিশ্বে, রোলিং মিলটি অপারেশনের হৃদয়। এখানেই কাঁচা স্ল্যাব, ফুল ফোটানো বা বিলেটগুলি অপরিসীম চাপ এবং উত্তাপের মধ্যে সুনির্দিষ্ট শীট, প্লেট, বার এবং কাঠামোগত আকারগুলিতে রূপান্তরিত হয়। এই প্রক্রিয়াটির মূল অংশে রয়েছে রোলগুলি নিজেরাই - ম্যাকসিভ, সুনির্দিষ্টভাবে ইঞ্জিনিয়ারড সিলিন্ডারগুলি যা ধাতব গঠনের জন্য প্রয়োজনীয় অবিশ্বাস্য বাহিনী বহন করে।

যখন কোনও রোল ব্যর্থ হয়, পরিণতিগুলি তীব্র হয়। উত্পাদন বন্ধ হয়ে যায়, ব্যয়বহুল ডাউনটাইমের দিকে পরিচালিত করে। রোল নিজেই, একটি গুরুত্বপূর্ণ মূলধন বিনিয়োগ, ব্যয়বহুল মেরামতের প্রয়োজন হতে পারে বা পুরোপুরি বাতিল হতে পারে। সবচেয়ে খারাপ পরিস্থিতিতে, একটি বিপর্যয়কর ব্যর্থতা অন্যান্য মিলের সরঞ্জামগুলিকে ক্ষতিগ্রস্থ করতে পারে এবং এমনকি সুরক্ষা ঝুঁকিও তৈরি করতে পারে। রোল ব্যর্থতার সর্বাধিক সাধারণ এবং সমালোচনামূলক রূপটি ক্র্যাকিং।

কি কারণগুলি বোঝা রোলিং মিল রোল ক্র্যাকিং এবং আরও গুরুত্বপূর্ণভাবে, এটি কীভাবে প্রতিরোধ করা যায় তা অপারেশনাল দক্ষতা, পণ্যের গুণমান এবং মিল সুরক্ষা অর্জনের জন্য মৌলিক। এই নিবন্ধটি রোল ব্যর্থতার মূল কারণগুলি আবিষ্কার করে এবং প্রতিরোধের জন্য একটি সক্রিয় কৌশলটির রূপরেখা দেয়।

আমরা ক্র্যাকিংয়ের কারণগুলি পরীক্ষা করার আগে, এটি বোঝা গুরুত্বপূর্ণ যে সমস্ত রোলগুলি একই নয়। তারা তাদের অবস্থান এবং ফাংশনের ভিত্তিতে বিভিন্ন অপারেটিং শর্ত সাপেক্ষে:

কাজের রোলস: এগুলি হ'ল রোলগুলি যা সরাসরি গরম বা ঠান্ডা ধাতব পণ্যের সাথে যোগাযোগ করে। এগুলি সাধারণত ব্যাসের চেয়ে ছোট এবং চরম তাপ সাইক্লিং এবং পরিধানের শিকার হয়।

ব্যাকআপ রোলস: এই বৃহত্তর, শক্তিশালী রোলগুলি কাজের রোলগুলি সমর্থন করে, উচ্চ রোলিং বাহিনীর অধীনে বাঁকানো রোধ করতে প্রয়োজনীয় অনমনীয়তা সরবরাহ করে। তারা প্রাথমিকভাবে যান্ত্রিক চাপের মুখোমুখি হয়।

মধ্যবর্তী রোলস: কিছু মিল কনফিগারেশনে ব্যবহৃত হয় (6-উচ্চ মিলের মতো), এই রোলগুলি কাজ এবং ব্যাকআপ রোলগুলির মধ্যে বসে।

প্রতিটি রোল টাইপ স্ট্রেসের একটি জটিল সংমিশ্রণ অনুভব করে যা পরিচালনা না করা হলে ক্র্যাকিংয়ের দিকে পরিচালিত করে:

যান্ত্রিক চাপ: প্রতিটি পাস চলাকালীন দুর্দান্ত রোলিং ফোর্স, শিয়ার এবং বাঁকানো মুহুর্তগুলি প্রয়োগ করা হয়।

তাপ চাপ: গরম ধাতব পণ্য (গরম ঘূর্ণায়মান) থেকে তীব্র তাপ বা বিকৃতি দ্বারা উত্পন্ন তাপ (ঠান্ডা রোলিংয়ে) রোল পৃষ্ঠটিকে দ্রুত প্রসারিত করে তোলে। অভ্যন্তরীণ চাপ তৈরি করে রোলের মূলটি শীতল থেকে যায়।

তাপ সাইক্লিং: লুব্রিকেশন বা জলের স্প্রেগুলি থেকে ঘূর্ণায়মান এবং শীতল হওয়ার সময় বারবার গরম করার ফলে রোল পৃষ্ঠটি ক্রমাগত প্রসারিত এবং চুক্তি করে, যার ফলে তাপীয় ক্লান্তি দেখা দেয়।

পরিধান এবং ঘর্ষণ: পণ্য এবং ঘর্ষণ থেকে ক্ষয়কারী পরিধান ধীরে ধীরে রোল পৃষ্ঠকে হ্রাস করে।

রোল ক্র্যাকিং খুব কমই একক ফ্যাক্টরের কারণে হয়। এটি প্রায় সর্বদা নিম্নলিখিত বেশ কয়েকটি কারণের মধ্যে ইন্টারপ্লের ফলাফল।

এটি সূক্ষ্ম, নেটওয়ার্কের মতো পৃষ্ঠের ক্র্যাকিংয়ের সবচেয়ে সাধারণ কারণ, প্রায়শই বলা হয় "হিট চেকিং" বা "ক্রেজিং।"

প্রক্রিয়া: রোলিং পাসের সময়, কাজের রোল পৃষ্ঠটি কয়েক সেকেন্ডের মধ্যে 500 ডিগ্রি সেন্টিগ্রেড (932 ° ফাঃ) এর বেশি হতে পারে। এর ফলে পৃষ্ঠের স্তরটি প্রসারিত হয়। রোলটি পণ্য থেকে দূরে সরে যাওয়ার সাথে সাথে এটি ইমালসন, জল বা বায়ু দ্বারা শীতল করা হয়, যার ফলে পৃষ্ঠটি চুক্তি করে। এই প্রসারণ এবং সংকোচনের এই নিরলস চক্র চক্রীয় তাপীয় চাপকে প্ররোচিত করে।

ফলাফল: সময়ের সাথে সাথে, এই চাপগুলি রোল উপাদানের ক্লান্তি সীমা ছাড়িয়ে যায়। মাইক্রোস্কোপিক ফাটলগুলি পৃষ্ঠের দিকে শুরু করে এবং ধীরে ধীরে অভ্যন্তরীণভাবে প্রচার করে, একটি বৈশিষ্ট্যযুক্ত স্পাইডার-ওয়েব প্যাটার্ন তৈরি করে। অগভীর তাপ চেকগুলি গ্রাইন্ডিংয়ের মাধ্যমে পরিচালনা করা যেতে পারে, গভীরগুলি আরও গুরুতর ব্যর্থতার জন্য দীক্ষা পয়েন্ট হতে পারে।

এটি ঘূর্ণায়মান প্রক্রিয়াটির চক্রীয় যান্ত্রিক লোডগুলির কারণে ক্র্যাকিংকে বোঝায়।

প্রক্রিয়া: প্রতিবার যখন কোনও রোল রোল কামড়ের মধ্য দিয়ে যায় (ধাতুর সাথে যোগাযোগের বিন্দু), এটি বাঁকানো এবং শিয়ার স্ট্রেসের শিকার হয়। এই চাপগুলির প্রশস্ততা রোলিং ফোর্স, স্ট্রিপ প্রস্থ এবং বেধের পরিবর্তনের সাথে ওঠানামা করে।

ফলাফল: পিছনে পিছনে বাঁকানো একটি পেপারক্লিপ অনুরূপ, রোল উপাদান অবশেষে ক্লান্তিতে ডুবে যায়। ফাটলগুলি সাধারণত স্ট্রেস কনসেন্ট্রেটরগুলিতে শুরু করে-যেমন তাপ চেকিং, গ্রাইন্ডিং চিহ্নগুলি বা উপাদান অন্তর্ভুক্তিগুলি থেকে প্রাক-বিদ্যমান মাইক্রো-ক্র্যাকগুলি-এবং সর্বোচ্চ চাপের দিকের জন্য লম্ব প্রচার করে, প্রায়শই স্পেলিং বা সম্পূর্ণ ফ্র্যাকচারের দিকে পরিচালিত করে।

হঠাৎ, বিপর্যয়কর রোল ব্যর্থতাগুলি প্রায়শই একটি অপারেশনাল ঘটনায় ফিরে পাওয়া যায়।

কোবেলস: একটি কোবেল, যেখানে পণ্যটি মিলটি সঠিকভাবে প্রস্থান করতে ব্যর্থ হয় এবং একটি রোলের চারপাশে মোড়ানো হয়ে যায়, এটি একটি প্রাথমিক অপরাধী। অপরিসীম, অসম শক্তি এবং হঠাৎ তাপীয় শক তাত্ক্ষণিকভাবে বড় ফাটল তৈরি করতে পারে।

স্ল্যাব: দুর্ঘটনাক্রমে মিলের নকশাকৃত ক্ষমতার বাইরে থাকা একটি স্ল্যাব ঘূর্ণায়মান (যেমন, খুব ঘন, খুব শক্ত বা খুব প্রশস্ত) এমন বাহিনী তৈরি করতে পারে যা রোলের চূড়ান্ত টেনসিল শক্তি ছাড়িয়ে যায়।

অনুপযুক্ত রোল পরিবর্তন: ইনস্টলেশন বা স্টোরেজ চলাকালীন মিশনিং রোলগুলি প্রভাবের ক্ষতি (নিক, ডিংস) হতে পারে যা শক্তিশালী স্ট্রেস ঘন ঘন হিসাবে কাজ করে।

রোলাইন্ডিং প্রক্রিয়াটি রোল প্রোফাইল পুনরুদ্ধার এবং পৃষ্ঠের ত্রুটিগুলি অপসারণের জন্য প্রয়োজনীয়। তবে, দুর্বল গ্রাইন্ডিং অনুশীলনগুলি অকাল রোল ব্যর্থতার জন্য একটি প্রধান অবদানকারী।

পোড়া পোড়া: অতিরিক্ত গ্রাইন্ডিং চাপ বা অপর্যাপ্ত কুল্যান্ট রোল পৃষ্ঠকে অতিরিক্ত উত্তপ্ত করতে পারে, এর ধাতববিদ্যার কাঠামোকে (টেম্পারিং) পরিবর্তন করে এবং টেনসিল স্ট্রেস তৈরি করে যা গ্রাইন্ডিং চেক (ফাটল) বাড়ে।

অপর্যাপ্ত অপসারণ: সমস্ত বিদ্যমান তাপ এবং যান্ত্রিক ফাটল অপসারণ করতে যথেষ্ট গভীর পিষে ব্যর্থতা মানে নতুন ফাটলগুলি দ্রুত পুরানো ক্র্যাক শিকড় থেকে প্রচার করবে।

দুর্বল পৃষ্ঠ সমাপ্তি: রোল প্রোফাইলে রুক্ষ গ্রাইন্ডিং চিহ্ন বা তীক্ষ্ণ রূপান্তরগুলি এমন খাঁজগুলি তৈরি করে যা চাপকে কেন্দ্রীভূত করে।

স্বনামধন্য রোল প্রস্তুতকারকদের সাথে বিরল থাকলেও রোলটিতে অন্তর্নিহিত ত্রুটিগুলি মূল কারণ হতে পারে।

অন্তর্ভুক্তি: রোল উপাদানের মধ্যে নন-ধাতব অমেধ্য (উদাঃ, স্ল্যাগ) দুর্বল পয়েন্টগুলি যেখানে ফাটলগুলি সহজেই শুরু হতে পারে।

মাইক্রোস্ট্রাকচারাল অনিয়ম: উত্পাদন চলাকালীন অনুপযুক্ত তাপ চিকিত্সা রোলের মধ্যে অসঙ্গতিপূর্ণ কঠোরতা, সাহসীতা বা অবশিষ্ট চাপের দিকে নিয়ে যেতে পারে।

কাস্ট বনাম নকল রোলস: বিভিন্ন উত্পাদন প্রক্রিয়া এবং উপাদান গ্রেড (উদাঃ, উচ্চ ক্রোমিয়াম আয়রন, অনির্দিষ্ট চিল, টুংস্টেন কার্বাইড) তাপীয় শক, পরিধান এবং ক্লান্তির বিরুদ্ধে বিভিন্ন প্রতিরোধের রয়েছে। নির্দিষ্ট অ্যাপ্লিকেশনটির জন্য ভুল রোল গ্রেড ব্যবহার করে ব্যর্থতা ত্বরান্বিত করে।

কুলিং সিস্টেমটি কেবল পণ্যের তাপমাত্রা নিয়ন্ত্রণের জন্য নয়; এটি রোলগুলি সুরক্ষার জন্য গুরুত্বপূর্ণ।

অপর্যাপ্ত প্রবাহ বা চাপ: যদি অগ্রভাগ আটকে থাকে, ভুলভাবে চিহ্নিত করা হয় বা আন্ডারাইজ করা হয় তবে রোলটি সমানভাবে শীতল হবে না। এটি হট স্পট, অতিরিক্ত তাপীয় মুকুট (কেন্দ্রে বুলিং) এবং ত্বরণযুক্ত তাপ ক্লান্তি বাড়ে।

ভুল কুল্যান্ট মিশ্রণ: ভুল ঘনত্ব বা রোলিং অয়েল বা ইমালসন প্রকারের তাপ স্থানান্তর দক্ষতা এবং লুব্রিকিটি হ্রাস করতে পারে, রোলগুলিতে তাপ এবং যান্ত্রিক চাপ উভয়ই বাড়িয়ে তোলে।

প্রতিরোধ একক রৌপ্য বুলেট সম্পর্কে নয়, রোল পরিচালনার জন্য একটি শৃঙ্খলাবদ্ধ, পদ্ধতিগত পদ্ধতির বিষয়ে।

মিল অপারেশন এবং নিয়ন্ত্রণ অনুকূলিত করুন:

কোবেলগুলি প্রতিরোধ করুন: কোবেলগুলির ঝুঁকি হ্রাস করতে উত্তেজনা, গতি এবং তাপমাত্রা নিরীক্ষণের জন্য শক্তিশালী প্রক্রিয়া নিয়ন্ত্রণ ব্যবস্থা প্রয়োগ করুন। অপারেটররা জরুরি পদ্ধতিতে প্রশিক্ষিত রয়েছে তা নিশ্চিত করুন।

ওভারলোডিং এড়িয়ে চলুন: মিলের রোলিং শিডিয়ুলগুলি কঠোরভাবে মেনে চলেন এবং পণ্য গ্রেড, প্রস্থ এবং পাসের প্রতি হ্রাসের জন্য ডিজাইন সীমাবদ্ধ।

সঠিক রোল প্রান্তিককরণ নিশ্চিত করুন: মিসিলাইনড রোলগুলি অসম লোড বিতরণ সৃষ্টি করে, যা স্থানীয়করণের স্ট্রেস পিক এবং ত্বরণযুক্ত পরিধানের দিকে পরিচালিত করে।

মাস্টার থার্মাল ম্যানেজমেন্ট:

রোল কুলিং সেরা অনুশীলনগুলি প্রয়োগ করুন: কুলিং সিস্টেমের জন্য একটি কঠোর প্রতিরোধমূলক রক্ষণাবেক্ষণের সময়সূচী স্থাপন করুন। পুরো রোল ব্যারেল দৈর্ঘ্য জুড়ে অভিন্ন কভারেজ নিশ্চিত করতে নিয়মিতভাবে সমস্ত অগ্রভাগ পরিদর্শন, পরিষ্কার এবং ক্রমাঙ্কন করুন।

রোল হিটার ব্যবহার করুন: ব্যাকআপ রোলগুলির জন্য, এগুলিকে পরিষেবাতে রাখার আগে প্রি-হিটিং উষ্ণ কাজের রোলগুলির সাথে প্রাথমিক যোগাযোগ থেকে তাপীয় শককে বাধা দেয়।

প্রগতিশীল কুলিং বিবেচনা করুন: দীর্ঘ প্রচারের পরে, রোলগুলি দ্রুত পরিবেষ্টিত শীতলকরণে প্রকাশের পরিবর্তে নিয়ন্ত্রিত পরিবেশে ধীরে ধীরে শীতল হওয়ার অনুমতি দিন।

রোল গ্রাইন্ডিং এবং পরিদর্শন মানগুলি উন্নত করুন:

একটি "শূন্য-ক্র্যাক" গ্রাইন্ডিং নীতি গ্রহণ করুন: প্রতিটি গ্রাইন্ডের লক্ষ্যটি পূর্ববর্তী ক্র্যাকিংয়ের সমস্ত প্রমাণ সরিয়ে ফেলা উচিত। যেমন অ-ধ্বংসাত্মক পরীক্ষার (এনডিটি) পদ্ধতি ব্যবহার করুন ডিওয়াই প্রবেশের পরিদর্শন (ডিপিআই) বা অতিস্বনক পরীক্ষা রোলটি যাচাই করার জন্য পরিষেবাতে ফিরে আসার আগে ক্র্যাক-মুক্ত।

গ্রাইন্ডিং পোড়া প্রতিরোধ: পর্যাপ্ত কুল্যান্ট এবং উপযুক্ত ফিডের হারের সাথে যথাযথ নাকাল কৌশলগুলি ব্যবহার করুন। অতিরিক্ত তাপ উত্পাদন এড়াতে প্রক্রিয়াটি পর্যবেক্ষণ করুন।

সুনির্দিষ্ট প্রোফাইল বজায় রাখুন এবং সমাপ্তি: এমনকি লোড বিতরণ নিশ্চিত করতে এবং স্ট্রেস কনসেন্ট্রেটরগুলি নির্মূল করার জন্য নির্দিষ্ট মুকুট এবং পৃষ্ঠের সমাপ্তিতে পিষুন।

একটি কঠোর রোল ম্যানেজমেন্ট প্রোগ্রাম বাস্তবায়ন:

ট্র্যাক রোল ইতিহাস: মোট টোনেজ রোলড, রিগ্রাইন্ডের সংখ্যা, ডাউনটাইম কারণ এবং সমস্ত এনডিটি পরিদর্শন প্রতিবেদন সহ প্রতিটি রোলের জন্য বিশদ রেকর্ড বজায় রাখুন। এই ডেটা প্রবণতাগুলি সনাক্ত করতে এবং জীবনের শেষের পূর্বাভাস দেওয়ার জন্য অমূল্য।

যত্ন সহ হ্যান্ডেল: প্রভাবের ক্ষতি রোধ করতে যথাযথ কারচুপি এবং স্টোরেজ সরঞ্জাম ব্যবহার করুন। একটি ছোট নিক রিসাইন্ডিং গভীরতায় হাজার হাজার ব্যয় করতে পারে বা বিপর্যয়কর ব্যর্থতার দিকে পরিচালিত করতে পারে।

কাজের জন্য সঠিক রোলটি নির্বাচন করুন: রোল ম্যাটেরিয়াল গ্রেড (উদাঃ, তাপীয় শক বা পরিধানের প্রতিরোধের) নিশ্চিত করার জন্য আপনার রোল সরবরাহকারীর সাথে নিবিড়ভাবে কাজ করুন নির্দিষ্ট স্ট্যান্ড অবস্থান এবং পণ্যটি রোলড হওয়ার সাথে পুরোপুরি মিলে যায়।

প্রশিক্ষণ এবং সংস্কৃতিতে বিনিয়োগ করুন:

শেষ পর্যন্ত, সেরা অনুশীলনগুলি কেবল তাদের বাস্তবায়নের মতোই ভাল। মিল অপারেটর, রোল গ্রাইন্ডার এবং রক্ষণাবেক্ষণ কর্মীদের জন্য ব্যাপক প্রশিক্ষণে বিনিয়োগ করুন। এমন একটি সংস্কৃতি গড়ে তোলা যেখানে প্রত্যেকে বুঝতে পারে যে সাবধানী রোল পরিচালনা সরাসরি মিলের উত্পাদনশীলতা, ব্যয়-কার্যকারিতা এবং সুরক্ষার সাথে আবদ্ধ।

রোলিং মিল রোল ক্র্যাকিং ধাতব গঠনের অন্তর্নিহিত চরম অবস্থার একটি অনিবার্য ফলাফল। তবে এর ফ্রিকোয়েন্সি এবং তীব্রতা সম্পূর্ণরূপে কোনও অপারেশনের নিয়ন্ত্রণের মধ্যে রয়েছে। একটি প্রতিক্রিয়াশীল মানসিকতা থেকে ("আমরা এটি গ্রাইন্ড করব") থেকে একটি প্র্যাকটিভ, ডেটা-চালিত কৌশল থেকে মূল কারণ বিশ্লেষণের উপর দৃষ্টি নিবদ্ধ করে, মিলগুলি রোল লাইফকে উল্লেখযোগ্যভাবে প্রসারিত করতে, ডাউনটাইম হ্রাস করতে এবং সুরক্ষা বাড়াতে পারে।

কারণগুলি-প্রভাবশালী ক্লান্তি, যান্ত্রিক ওভারলোড, অনুপযুক্ত রক্ষণাবেক্ষণ-ভাল বোঝা যায়। সমাধানগুলি - মেলে গ্রাইন্ডিং, অনুকূলিত শীতলকরণ, যত্ন সহকারে অপারেশন এবং পুঙ্খানুপুঙ্খ পরিদর্শন - প্রয়োজনীয় শৃঙ্খলা এবং বিনিয়োগ। এই বিনিয়োগটি ধারাবাহিক উত্পাদন, হ্রাস রোল খরচ এবং একক, বিপর্যয়কর বিপর্যয়কর রোল ব্যর্থতার এড়ানো এড়ানোর আকারে বহুবার নিজের জন্য অর্থ প্রদান করে। আপনার রোলগুলি রক্ষা করা আপনার নীচের লাইনটি রক্ষা করার বিষয়ে মৌলিকভাবে।